ATTERRAGE DE TROIS CABLES HAUTE TENSION RELIANT LE ROYAUME UNI A L’ALLEMAGNE PAR FORAGE DIRECTIONNEL HORIZONTAL (HDD) – Projet Neuconnect

Maître d’Ouvrage : Consortium NeuConnect

Maître d’oeuvre : Prysmian Powerlink

Entreprise Générale : HDI – Horizontal Drilling International

Lieu du chantier : de l’ile de Grain (Royaume-Uni) à Hooksiel (Allemagne)

Description du projet

Un consortium connu sous le nom de NeuConnect, développe une nouvelle interconnexion de transport d’électricité à courant continu haute tension (HVDC) de 525 kV entre l’île de Grain, au Royaume-Uni, et Hooksiel, en Allemagne, acheminée à travers les eaux territoriales (TW) du Royaume-Uni, de l’Allemagne et la zone économique exclusive (ZEE) néerlandaise. La longueur du câble sous-marin est d’environ 700 km entre les 2 atterrages.

Description du chantier

La portée du projet implique l’installation de trois conduites en PEHD DN400 depuis la chambre de jonction sur le rivage jusqu’à environ 500 m au large, afin de protéger les deux câbles d’alimentation lorsqu’ils atterrissent (un tube doit être un conduit de rechange ou à fibre optique). La technique de pose des conduites est le forage directionnel horizontal (désormais HDD).

Les caractéristiques de conception sont les suivantes :

- 3 x DN400 PEHD de 420 m chacun

- Altitude d’entrée : +8,55 m (locale)

- Angle d’entrée / sortie : 12° / 8°

- Rayons de courbure verticaux : 500 m entrée/sortie

- Profondeur maximale de l’axe par rapport au point d’entrée : 19 m (environ)

- Profondeur maximale du pipeline par rapport au TN : +/-14 m (environ)

Les points d’entrée pour les alignements ont nécessité la réalisation d’un casing en acier, afin de stabiliser les couches supérieures de graviers meubles du sol lors des opérations de forage.

Le chantier a duré 3 mois d’août à octobre 2023.

Spécificités du chantier

Le travail dans la vasière (mudflats londoniens) durant la marée basse, sans assistance maritime classique

Les travaux de forage visent à installer les conduites depuis les points d’entrée à terre, jusqu’aux points de sortie en mer qui sont situés dans une zone intertidale. Le fond marin est d’environ 2 m au-dessus du niveau de l’eau à marée basse et 3 m sous l’eau à marées hautes.

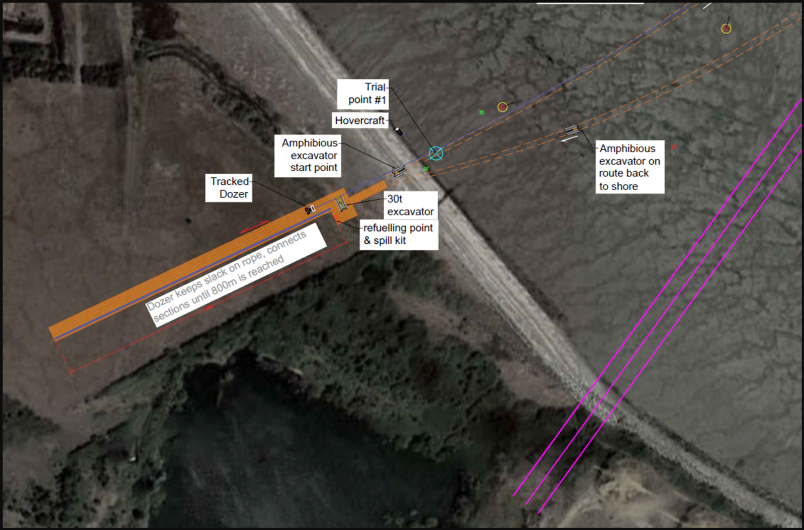

Des « excavatrices flottantes » ont été utilisées pour effectuer le tirage de chaque conduite vers la mer, le retrait des outils à la sortie, la connexion aux conduites car l’extrémité de sortie est alternativement au sec ou submergée au gré des marées.

Cela a évité le déploiement de moyens maritimes considérables comme cela se fait habituellement pour l’assistance au forage (multicats, plongeurs, barges, jack-up).

Un plan de gestion de risques et sécurité du personnel de très haut niveau

En raison du caractère original de ces opérations, et afin de garantir la sécurité des personnels pendant les opérations, un test des opérations in situ a été effectué avant le démarrage des activités de remorquage et de retrait des tuyaux en PEHD afin de :

- confirmer la capacité des excavatrices amphibies à atteindre en toute sécurité les points de sortie côtiers

- pratiquer et prouver l’interface d’exploitation et de communication entre les opérateurs d’usine (à terre et près de la côte), les pilotes de navires et les superviseurs

- effectuer une excavation d’essai (2m x 2m x 1 largeur de godet)

- réaliser un exercice d’entraînement pour récupérer une pelle en difficulté

- identifier tout problème imprévu et définir un plan d’urgence

Les décisions techniques et la gestion de la boue pour minimiser les pertes en mer.

Lors de la phase d’ingénierie des travaux d’atterrissage, il était prévu que le fluide de forage soit perdu dans l’environnement des vasières conformément aux normes approuvées et dans une quantité très limité.

Durant la phase de construction, les volumes réels perdus au cours de chaque phase ont été nettement inférieurs aux estimations. La mise en œuvre réussie des alésages aller et retour, accompagnée d’une gestion rigoureuse des pressions annulaires, ont conduit à des pertes de fluides réelles s’élevant à moins de 20 % des pertes initialement prévues. Soit précisément 72 mètres3 de fluides de forage perdus dans l’environnement lors de la construction du HDD#03 (115 m3 dans HDD#2 et 122 dans HDD#1).

Aspects environnemental et social

Réduction de l’empreinte carbone du projet, grâce à l’utilisation de panneaux solaires pour alimenter la base vie. Ce qui a aussi limité les émissions sonores.

Impact sur les riverains ou les usagers des ouvrages

Des décisions ont été prises dès la phase préparatoire pour minimiser l’impact sur la communauté vivant à proximité. Un accès au site a été créé de façon à éviter de traverser le village à proximité. Il avait été convenu de ne pas dépasser les nuisances sonores au-delà de 80dB, ce qui a été respecté tout au long du projet, avec des mesures permanentes par un système de monitoring mis en place par le client et des communiqués aux autorités locales.